制造業中,一個眾所周知的議題是不斷改善和減少廢棄物的數量。

這也被稱為精益制造或精益生產,其定義為在不犧牲生產力和減少超負荷及不平衡工作負載的前提下,在某個生產系統內的一種系統的將廢棄物量降至最低的方案。換言之,精益制造的主要目的是給某一系統或產品增值,同時降低制造商或終端用戶的成本、資源及時間。

一家公司初次執行精益制造過程需要耗費大量的時間、精力和成本,因為它涉及關于各制程及產品設計的縝密風險評估(又稱為FMEA失效模式與效果分析)。但是,隨著時間推移,由于精益生產會將廢棄物量降至最低并使產品和制程增值,該公司將會發掘它的整體優勢。

任何一家采取這種方案的公司,通過預防措施避免產品故障或者丟棄產品,將會發現剔除部分制程的整體價值。

很顯然,許多客戶在生產需要控制液位的產品時,都執行了這種策略。液位傳感器在多種生產過程,典型是在液位水平控制管理和泄露檢測中,被作為一種防御措施而使用。在液位水平狀態這一點上,這類液位傳感器能夠負責對系統和個人提供至關重要的反饋信息。

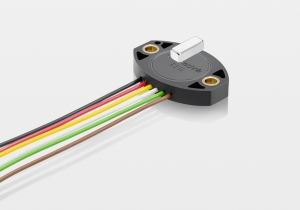

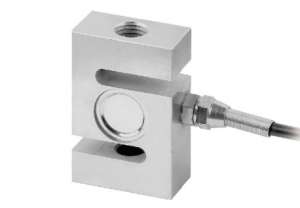

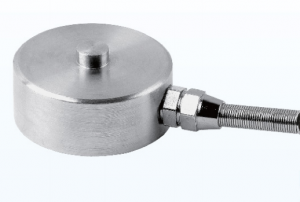

對于此類應用。一個絕佳范例是監控儲油槽或容器內油位的制造型公司。目前他們使用的對應傳感器是浮球開關。但是,由于碎渣和臟污會阻塞浮球導致系統故障,故這種開關需要定期維護和監控檢查。為減少生產過程中的潛在威脅,這類公司需要一種無移動部件的解決方案。單點液位傳感器即是此種應用下的優良方案。它與浮球開關的功能相同,但由于固態結構,它消除了與移動部件相關的威脅,減少維護時間,同時使整個過程增值,也使用戶省心省力。

針對任何監控液體的過程而挑選液位傳感器時,用戶不僅需要確認所選產品的設計與現有的制程匹配,另外還需保證傳感器品質過硬,可以順利安裝并能承受目標應用的嚴苛環境。對于一些應用,可能標準的液位傳感器能夠適用,但其他情況下,或許需要定制方能滿足要求。

應用合適的傳感器將增加產能,使生產錯誤降至最低。這樣將減少廢棄物產生,有助于保持生產在正常的軌道上高效運行。